Wir sprechen von punktueller Ladung, wenn fahrzeugseitige Energiespeicher, also in der Regel Batterien, mithilfe eines Ladegerätes oder einer Ladestation nachgeladen werden müssen – unabhängig davon, ob die Energieübertragung kontaktbasiert oder mittels elektromagnetischer Induktion erfolgt.

Die Begriffe Ladestation und –gerät sind nicht klar voneinander getrennt. Charakteristisch für Ladegeräte oder -säulen sind Ladevorrichtungen mit einer Leistung von bis zu 150 kW. Ladestationen stellen eine zum Teil deutlich darüberhinausgehende Ladeleistung zur Verfügung und sind auch unter dem Begriff High Power Charging Systems (HPC) bekannt.

Anhand der Energieübertragungsform lassen sich drei weitere Unterscheidungen treffen:

- kontaktbasierte Energieübertragung mithilfe einer manuell herzustellenden Steckverbindung (CCS-Stecker inkl. fahrzeugseitigem Inlet bzw. Buchse),

- kontaktbasierte Energieübertragung mittels automatisiertem Kontaktsystem,

- induktive Energieübertragung.

Für die Nachladung elektrisch angetriebener Linienbusse kommen in Deutschland hauptsächlich kontaktbasierte Energieübertragungsformen in Frage. Während Ladegeräte mit Steckverbindungen oder automatisierten Kontaktsystemen kombiniert werden können, werden höhere Ladeleistungen (200 kW oder mehr) meist nur mittels automatisierter Kontaktsysteme übertragen.

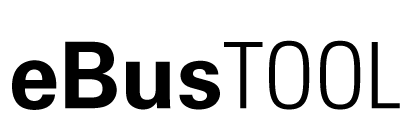

Steckverbindungen

Steckverbindungen bestehen aus der fahrzeugseitigen Buchse (auch Inlet genannt) und dem Stecker. Bei dem handelt es sich eigentlich um eine elektrische Kupplung, da er im Gegensatz zu herkömmlichen Steckern auf der spannungsführenden Seite angebracht ist und deshalb keine offenliegenden Kontakte aufweist. Gleichstromladen mittels CCS-Inlet und CCS- bzw. Combo-2-Stecker setzt sich allmählich als Standard durch.

Die thermische Belastung an den Kontaktstellen ist hoch, deshalb sind Steckverbindungen mit ungekühltem Stecker auf etwa 250 A und mit gekühltem Stecker auf 500 A begrenzt. Gekühlte Stecker setzen jedoch voraus, dass in das Ladekabel Kühlleitungen integriert werden, wodurch sie mit einem Durchmesser von etwa 35 mm unhandlich und in ihrer Länge begrenzt sind.

Über eine definierte Reihenfolge werden folgende Kontaktverbindungen hergestellt:

- Erdung (PE)

- Plus

- Minus

- Kommunikation (PP)

- Control-Pilot (CP)

Die Position des Inlets im Bus ist noch nicht einheitlich geregelt. Bei der Standardisierung wird eine Position auf der rechten Fahrzeugseite über Achse 1 angestrebt. Zusätzliche Inlets auf der linken Fahrzeugseite ermöglichen die gegenläufige Aufstellung von Bussen und deren gemeinsame Nachladung von einer dazwischen liegenden Reihe von Ladegeräten. Verschiedene Hersteller bieten nur Batteriebusse mit Inlets im Heck an.

Automatisierte Kontaktsysteme

Automatisierte Kontaktsysteme sind in der Lage, ganz ohne Fahrer oder Betriebshofpersonal eine Verbindung mehrerer Kontakte herzustellen – mit oder ohne vorheriges manuelles Auslösen (z. B. über Betätigung eines Tasters). Im Gegensatz zur Steckverbindung werden nur vier Kontakte geschlossen (Erdung – Plus – Minus – Control-Pilot), wobei für Plus und Minus jeweils auch mehr als ein Kontakt vorgesehen sein können. Die Kommunikation erfolgt leitungsgebunden über z. B. den CP-Kontakt bzw. ergänzend über eine Funkverbindung.

In Europa kommen derzeit drei automatisierte Kontaktsysteme zum Einsatz. Dabei handelt es sich um zwei Systeme, bei denen auf dem Fahrzeugdach ein Pantograph (Schunk Smart Charging) bzw. ein Ladearm (ABB TOSA) montiert ist und ein System, bei dem an einem Mastausleger ein sog. invertierter Pantograph (z. B. Stemman ChargingPANTO) angebracht wird. Alle drei Systeme haben Vor- und Nachteile, die individuell durch Verkehrsbetriebe und Kommunen gegeneinander abgewogen werden sollten. Die dabei wichtigsten Bewertungskriterien sind:

- Integrationsfähigkeit im öffentlichen Straßenraum inkl. Beachtung des freizuhaltenden Lichtraumes (i. d. R. 4,50 – 4,80 m),

- Integrationsfähigkeit in Abstellanlagen,

- durch das System tolerierte Positionsabweichungen (Fahrt- und Querrichtung sowie Winkelabweichung von der Achse der straßenseitigen Komponenten),

- Gewicht und Bauraum auf dem Fahrzeug,

- baulicher Aufwand für den Lademast.

Automatisierte Kontaktsysteme übertragen deutlich höhere Ströme als Steckverbindungen und ermöglichen damit je nach gegebener Zwischenkreisspannung im Fahrzeug Ladeleistungen von bis zu einem Megawatt.

Die Positionierung automatisierter Kontaktsysteme auf dem Fahrzeugdach wird durch EN 50696 geregelt. Nach gegenwärtigem Stand werden sich die Hersteller auf eine Position einigen, bei der die Kontaktierung mittig zwischen den Vorderachsen erfolgt – unabhängig davon, ob der Pantograph oder Ladearm auf dem Fahrzeugdach oder an einem Mast angebracht wird. Das ist die Voraussetzung, um Fahrzeuge unterschiedlicher Hersteller an ein und derselben Ladestation laden zu können.

Eine Sonderform automatisierter Kontaktsysteme ist das Nachladen von Hybrid-Oberleitungsbussen im Stand während längerer Aufenthaltszeiten (z. B. an Endhaltestellen). Hinweise hierzu finden sich hier.

Infrastruktur

Es ist notwendig, die Ladeinfrastruktur auf Betriebshöfen (und oft auch Ladestationen außerhalb von Betriebshöfen) über Mittelspannungstransformatoren an das Mittelspannungsnetz (i. d. R. 10 oder 20 kV) anzuschließen – sofern keine ausreichend leistungsfähige Gleichstrominfrastruktur zur Verfügung steht.

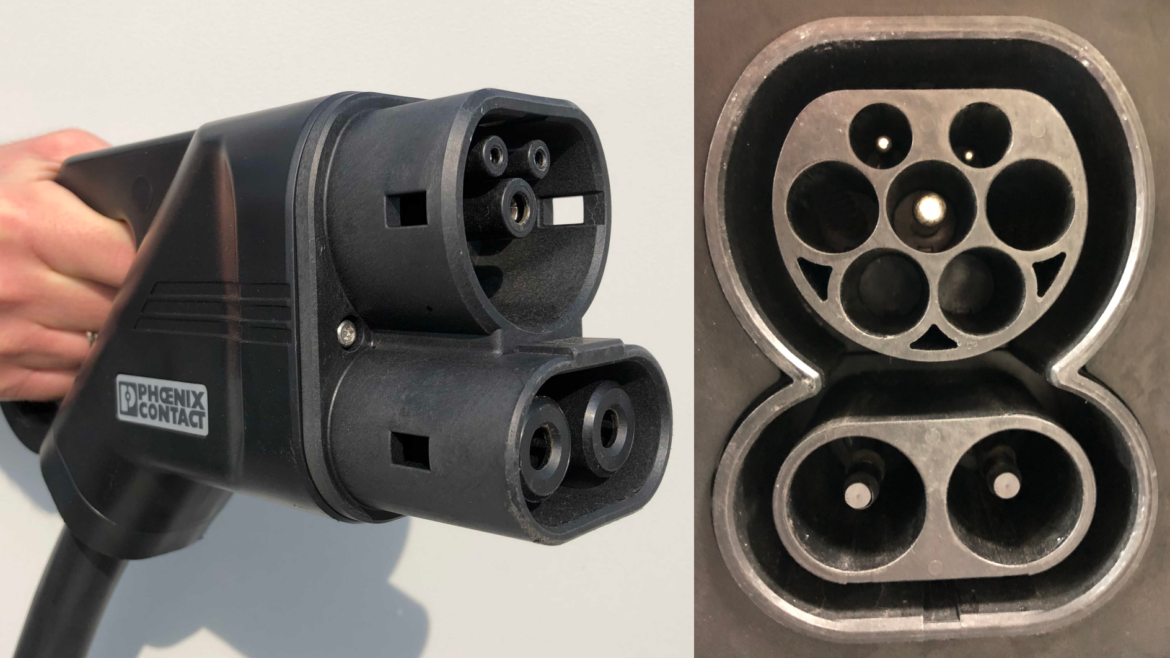

Ein oder mehrere Mittelspannungstransformatoren wandeln die Mittelspannung in die für die Ladegeräte notwendige Eingangsspannung (meistens 400 VAC 3 Phasen) um und verteilen sie im Betriebshof oder der Abstellanlage mittels Leitungen. Dabei ist es wichtig, die Transformatoren möglichst in der Nähe der Ladegeräte zu platzieren, da so die elektrischen Leitungsverluste minimiert werden.

Die Leistung der Ladegeräte auf Betriebshöfen sowie die resultierende Gesamtanschlussleistung ist von verschiedenen Faktoren abhängig:

- Flottengröße und –zusammensetzung,

- Fahrleistung an maßgebenden Verkehrstagen (in der Regel Schultage),

- Einsatzzeiten der Fahrzeuge,

- Ladestrategie (insb. Volllader vs. Gelegenheitslader vs. Batteriebusse mit Wasserstoff-Range-Extender),

- Heizungskonzept (reine Elektroheizung vs. Hybridheizung),

- Klimatisierungskonzept (Vollklimatisierung vs. Δt-Klimatisierung).

Aufgrund der vielen Einflussfaktoren ist jeweils eine individuelle Bestimmung der Ladeleistungen (in der Regel 50 – 150 kW) sowie der resultierenden Gesamtanschlussleistung erforderlich.

Die Installation der Ladeinfrastruktur auf Betriebshöfen ist in vielen Fällen durch die zur Verfügung stehenden Flächen begrenzt und führt nicht selten zum Verlust von Stellplätzen. Bei der Planung der Ladeinfrastruktur sollten die folgenden Aspekte beachtet werden:

- Die Ladegeräte sollten (müssen aber nicht) in der unmittelbaren Umgebung der Fahrzeuge installiert sein. Je größer der Abstand ist, umso größer sind wiederum die elektrischen Leitungsverluste. Eine begrenzende Größe bildet die notwendige Kommunikation zwischen Ladegeräten und Fahrzeugen. Leitungslängen von bis zu 15 m haben meistens keine Auswirkungen auf die Kommunikation. Sind aufgrund der örtlichen Gegebenheiten längere Leitungen notwendig, müssen zusätzliche Geräte für die Unterstützung der Kommunikation zwischengeschaltet werden. 150 m sollten dabei nach Möglichkeit nicht überschritten werden.

- Große Abstände zwischen den Mittelspannungstransformatoren und den Ladegeräten sollten vermieden werden, um Leitungsverluste zu vermeiden.

- Die Kontaktherstellung zwischen Ladegeräten und Fahrzeugen erfolgt über Steckverbindungen oder automatisierte Kontaktsysteme. Der Verlust an Stellplätzen kann auch bei Steckerladung mithilfe einer Kabelzuführung von oben minimiert werden.

Der Verlust an Stellplätzen kann bei der Installation der Ladeinfrastruktur je nach Aufstellart (z. B. Block- vs. Reihenaufstellung) und örtlicher Gegebenheit sehr unterschiedlich ausfallen. In jedem Fall sollte ein Verlust von etwa 10 % eingerechnet werden.

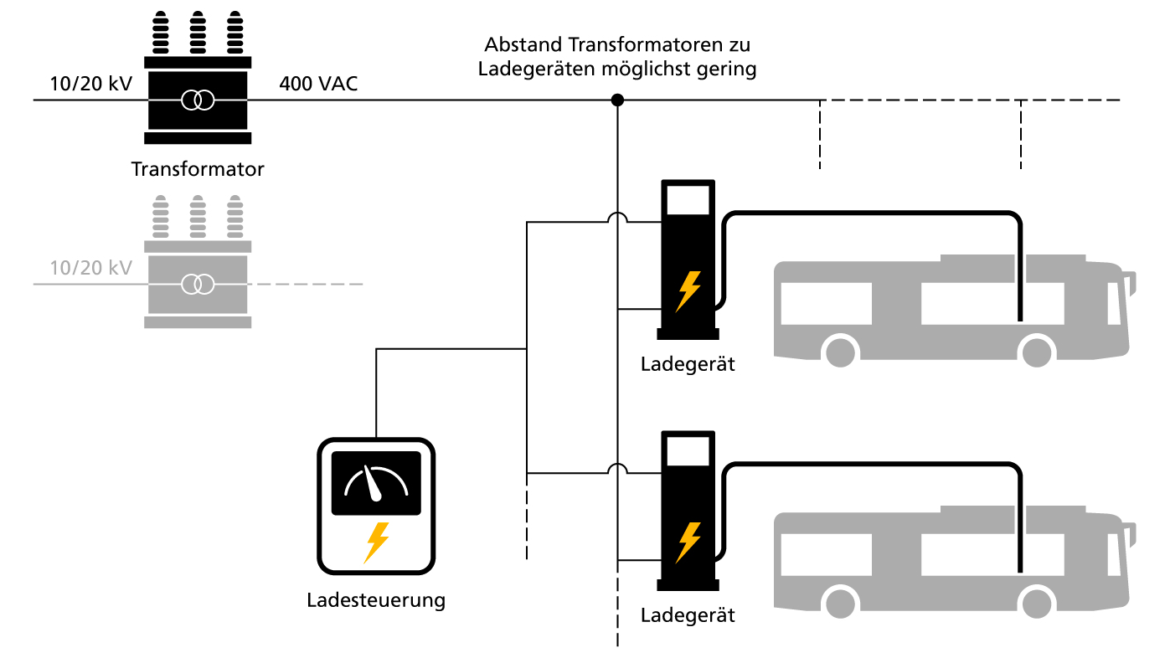

Der Aufbau von Ladestationen ähnelt der Ladeinfrastruktur auf Betriebshöfen: Es erfolgt ebenfalls eine Versorgung der Ladestation über einen Mittelspannungstransformator. Dieser kann (muss aber nicht) in der gleichen Einhausung wie die Ladestation untergebracht sein. Grundsätzlich ist es auch möglich, Ladestationen an das vorhandene Niederspannungsnetz anzuschließen – allerdings haben die häufig keine ausreichenden Leistungsreserven. Der Anschluss an ein Gleichspannungsnetz von z. B. Straßenbahnen ist ebenfalls möglich, sofern auch darin ausreichende Leistungsreserven vorhanden sind. Außerdem sollten die Ladestationen die im Fahrleitungsnetz auftretenden Spannungsschwankungen auf der Eingangsseite tolerieren können.

Ladestationen werden in Europa fast ausschließlich mit automatisierten Kontaktsystemen ausgestattet. Bei der Wahl der Standorte für die Lademasten ist es daher notwendig, sicherzustellen, dass die Fahrzeuge innerhalb der Positionierungstoleranzen der automatisierten Kontaktsysteme abgestellt werden können. Häufig sind daher Umbauarbeiten oder der Einbau mechanischer Positionierungshilfen (z. B. Formbordsteine) notwendig.

Standardisierung und Kommunikation

Damit sichergestellt ist, dass elektrisch angetriebene Busse mit der Ladeinfrastruktur möglichst naht- und reibungslos zusammenarbeiten, existieren bereits verschiedene Standards, die sowohl technische Parameter als auch die Kommunikation betreffen. Wesentliche Festlegungen zu technischen Parametern finden sich in der IEC 61851-1, -23 und -23-1 (DC-Ladestation mit automatisiertem Kontaktsystem).

Die Kommunikation von Ladegeräten bzw. –stationen und den Fahrzeugen ist geregelt in den Normen:

- IEC 61851–24 (Kommunikation Ladegerät – Fahrzeug) und

- ISO/IEC 15118 (High-Level Kommunikation Ladegerät – Fahrzeug – DC-Ladung).

Außerdem sind die VDV-Schriften 260 und insb. 261 von Interesse, in der ergänzend zur ISO 15118 Regelungen zur Kommunikation mit einem sogenannten dispositivem Backend (Betriebshofmanagementsystem) festgelegt werden.

Die genannten Normen dienen dazu, die Kommunikation zwischen Fahrzeugen und Ladeinfrastruktur zu vereinheitlichen, um so Fahrzeuge unterschiedlicher Hersteller an einem Ladegerät bzw. einer Ladestation nachladen zu können.

Das Lademanagementsystem koordiniert diese Kommunikation. Insbesondere auf Betriebshöfen und Abstellanlagen dient es dazu:

- eine rechtzeitige und ausreichende bzw. vollständige Aufladung der Batterien in den Fahrzeugen sicherzustellen und gleichzeitig

- diese möglichst schonend nachzuladen (Vermeidung hoher Ladeleistungen) sowie

- Leistungsbezugsspitzen zu minimieren, da deren Höhe den sogenannten Leistungspreis in Energielieferverträgen bestimmt.

Für die Kommunikation zwischen Ladegeräten bzw. –stationen und übergeordneten Managementsystemen existiert mit dem OCPP (Open Charge Point Protocol) ein weiterer Standard. Aktuell gilt die Version 2.0.

Für die Kommunikation im Rahmen einer technischen Fernüberwachung und -bedienung kommen derzeit herstellerspezifische Lösungen zur Anwendung.

Kosten für die Ladeinfrastruktur

Die Kosten für die einzelnen Elemente der Ladeinfrastruktur unterliegen wie die von Batteriebussen derzeit noch enormen Preisunterschieden. Hinzu kommt, dass verschiedene Kostenpositionen in ihrer Höhe extrem von lokalen Gegebenheiten beeinflusst werden. Die nachfolgenden Kosten sind daher auch nur als Anhaltswerte zu betrachten.

- Kosten Ladegeräte: ca. 500 – 800 €/kW maximale Ladeleistung zzgl. Installations- und Verkabelungsaufwand zu den Mittelspannungstransformatoren

- Kosten Ladestationen (1 x 300 kW): ca. 350.000 – 450.000 € zzgl. Anschlusskosten und Baukostenzuschlag, inkl. Lademast und bauliche Umgestaltung

- Mittelspannungstransformatoren:

- 1 MVA-Kompakttransformator: ca. 40.000 – 50.000 € zzgl. Installations- und Verkabelungsaufwand

- 2 MVA-Verteilertransformator: ca. 80.000 – 120.000 € komplett inkl. Technikgebäude

Die Kosten für die Installation der Ladegeräte sowie die Aufwände für die Verkabelung sind individuell unterschiedlich und müssen anhand der Gegebenheiten auf Betriebshöfen ermittelt werden.

Die Anschlusskosten hängen in erster Linie von der Verfügbarkeit eines ausreichend leistungsfähigen Mittelspannungsanschlusses ab. Bis zu einer Gesamtanschlussleistung von 4 MVA können meist Anschlüsse an bestehende Ringleitungen hergestellt werden. Darüber hinaus ist dann ein separater Anschluss an ein Umspannwerk notwendig.

Hinzu kommen noch Baukostenzuschläge (ca. 40 – 80 € pro angemeldeter Kilowattstunde Bezugsleistung) sowie Planungs- und Verwaltungskosten.

In Anlehnung an die standardisierte Bewertung von Verkehrswegeinvestitionen sollten bis zum Vorliegen einer ausreichenden Datengrundlage jährlich 2,0 – 2,5 % der Investitionskosten ohne Planungs-, Anschluss- und Verwaltungskosten sowie Baukostenzuschüsse für die Wartungs- und Instandhaltungsmaßnahmen verwendet werden.